来源:中国工控网

MES从最初的生产现场管理系统、车间级控制系统等众多的单个功能系统,到目前包括生产管理、工艺管理、过程管理、质量管理等关键业务功能于一体的综合MES解决方案,MES已经逐渐由企业提升工作的自动化效率,发展成为提升制造型企业业务、管理、设备等整体效率的信息化应用的关键系统,如浙大中控的ESP-Suite、比利时的HOLLiAS-MES 等。

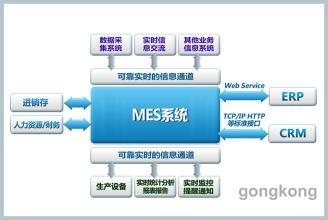

美国先进制造研究机构(AMR) 将MES 定义为:位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统。主要通过将位于上层的计划管理系统的各项生产与管理任务指标分解与下达给位于下层的工业控制系统,将管理系统与车间基础自动化系统有效串联起来,实现数据流的有效流动。功能实现主要是数据的采集与传递,跟踪数据流的整个运作过程,实现质量、库存等信息的可追溯。

1、 MES 的集成性

MES产生之初,主要是具体某个业务功能的软件系统的开发应用,初期实现了制造型企业生产及其相关领域的人员、设备的基础效率。但随着信息技术的快速发展,和企业对管理与效率要求的不断提升,MES的应用与发展逐渐暴露出一些问题,诸如各个信息系统间的孤岛问题、数据流不能有效流动整个过程、信息无法有效下达与反馈等,这些问题某种程度上制约了企业产品经济指标的最优化。这种背景下,MES与各个信息系统的集成必要性油然而生。初期MES的集成或融合主要还是集中在横向的信息系统之间,这些系统同属于上层管理系统与车间基础自动化系统之间的层次。功能的实现主要是业务功能的横向覆盖与MES系统模块的拓展。这种集成实现的是人员、设备基础效率的再挖掘与提升。而后逐渐发展的则是同纵向的信息系统之间的集成,这些系统既包括位于上层的各个管理系统,又包括位于下层的各个车间设备的基础自动化系统。功能主要实现的是数据流在整个运作过程的有效流动、信息的有效下达与反馈,不仅仅实现自身系统模块的拓展,也是企业整个业务流程上下游的整合。这种集成实现的是纵向整体效率的提升,是业务流程上下游协同效率的提升,以此带来企业生产及其相关领域资源配置的高效化,使得资源的利用与配置更趋于合理。

2、 与管理信息系统的集成

2.1 综述

MES的存在之处就在于它执行的是上层管理信息系统与下层车间设备自动化系统所涵盖不到的中间层的业务功能。对于位于上层的管理信息系统,如果需要将管理内容分解并下达执行,就需要同MES进行集成,通过MES将各项任务指令传递到位于下层的车间设备自动化系统。因此MES与管理信息系统的集成具有相当强的必要性。这些管理信息系统包括企业资源计划(ERP)、供应链管理(SCM)、产品数据管理(PDM)、销售和服务管理(SSM)等。这些既有以生产管理为主的ERP 系统,又有与生产相关业务领域的PDM、SCM、SSM 等系统。它们同MES 之间的信息传递虽然不尽相同,但总体传递的都是与生产密切相关的信息,尤其是ERP 系统。ERP 系统作为目前企业管理生产的主要信息化系统,同MES 的集成是最重要的,也是目前MES 与管理系统的集成中,应用最广泛的。

2.2 与ERP的集成

(1)ERP与MES的区别

进行MES与ERP系统的集成,需要先了解ERP与MES的区别。目前的ERP系统实施内容越来越广泛,已经不仅仅是最初的原型MRP(物料需求计划)针对生产管理的信息化系统。大多数ERP产品已经涵盖了企业战略决策支持、生产管理、物料管理、仓储管理、财务管理、项目管理、质量管理等企业管理的很多方面。MES目前仍针对于生产执行方面,与ERP只在生产管理方面、质量管理等车间生产方面存在交集。ERP是企业进行整体信息化以及生产信息化必不可少的实施内容,而MES则是制造型企业进行生产信息化必不可少的实施内容。

在ERP与MES的业务功能交集方面,二者在生产计划、质量管理、执行跟踪等方面均存在管理的内容,但二者管理的内容不完全相同,执行精度也不同。

生产计划方面ERP实施的是以批次为单位的车间生产计划,有些ERP还具有以批次为单位的生产排程功能;而MES 的生产计划与调度包括排程则是以具体到零件的任务执行。ERP生产计划执行的精度是批次,而MES生产计划执行的精度却细化到了零件。

质量管理方面是为生产提供质量标准,并进行质量标准及其相关内容的管理与质量检查;而MES则是对车间生产的每个工位、工序进行质量的跟踪及管理。ERP质量管理的精度是产品以及车间关键点的检查,而MES质量管理的精度则是每个工位、工序的质量管理。

执行跟踪方面虽然ERP和MES都是对在制品进行跟踪管理,但ERP是对产品及进度进行管理,而MES则是对车间在制品的跟踪管理。ERP执行跟踪管理的目的是管理产品及其完成进度的控制,而MES 执行跟踪管理的目的则是车间产品生产的排程。

(2)集成综述

企业进行ERP系统实施和车间设备系统自动化后,生产计划任务的下达与执行、生产信息的有效反馈成为企业突出的问题,而MES针对于生产上下层之间的设计,使得MES的实施必要而急迫。但在实施MES之后,如何有效地、无障碍地抓取数据,成为各个信息系统能否发挥最大功效的关键。MES与ERP 的集成成为解决问题的重要方法。

(3)集成方法

ERP与MES的集成方法关键是生产相关流程的梳理及优化,通过流程的梳理和优化实现系统的集成,明晰各系统的边界、交互信息。流程梳理优化完成之后,即可进行ERP和MES各系统自身接口的编制。ERP与MES的接口编制都是基于自身系统的输入和输出2个方向来进行,对ERP系统输入的主要是MES 提供的各项成本、生产周期、生产进度等数据,MES系统输入的主要是ERP系统提供的生产调度与控制、成本控制、物料控制等数据。

集成中,ERP与MES系统功能需要在整体的设计架构内,统一规划,划分边界。在各系统中每个涉及交互的业务单元应避免同一信息的反复传输,在接口的设计上避免繁重的运算,保证业务功能的逻辑清晰。

集成中,ERP和MES系统接口主要存在原料、物料和工单信息等从ERP到MES的接口,和工单产量信息、工单物料耗损信息、工单资源耗损信息等从MES 到ERP 的接口。在接口的实现上,各个ERP产品都提供了标准接口,如SAP ERP产品的XI 系统等。

3、 与车间设备自动化系统的集成

在企业的生产中,MES需要同车间设备自动化系统进行集成,才能够将管理和生产的指令传递给设备完成操作。MES 同车间设备自动化系统的集成,需要面对各种不同设备的系统。这就造成MES与下层系统地集成困难,为此美国国家标准局和仪表、系统和自动化学会联合发布了ISA-95 标准(“企业与控制系统集成”标准)。虽然该标准还有待完善,但它定义了集成的惯例,为MES 同下层系统的集成提供了依据。业务到制造标记语言(B2MML)规范就是该标准内容的一个执行标准。该规范定义了系统间的集成的内容、格式,使得各个系统具备了一致无歧义的标签,这样数据能够实现重复利用,使得共享程度更高。

4、 集成性发展现状及趋势

现今市场上的大部分MES产品已经能够实现同绝大部分管理系统和下层车间设备自动化系统的集成功能。但在集成过程中,也伴随着一系列问题的产生和环境的不断变化。首先,MES同其他信息系统的集成标准还不够完善,虽然不同国家的组织在不断提出新标准,但至今还没有统一完善的标准出现。其次,MES本身技术标准的不完善与不统一,也是制约MES集成功能变强的瓶颈。然后,企业在应用MES前后,也未针对集成进行相关环境的本质上的调整,也是导致MES集成不理想的原因之一。最后,MES厂商的实力不一,技术不统一,也是MES集成标准难以实现完善的主要原因。

虽然MES的集成性发展面临着诸多困难,但随着应用企业、产品厂商、行业组织的共同努力,MES的集成性发展正向着良性的方向发展:①MES新型体系结构的发展,不断推动着集成技术与功能的完善,以及标准的统一;②MES 的集成对象已经不仅仅是直接相关的ERP、车间设备自动化系统等信息系统,现在已经开始逐渐将应用企业的更多相关的信息系统集成进来,向着企业统一的信息平台迈进,这也为集成功能的完善提供着额外的动力。然后,更多的企业将国际化、全球化列为了战略目标,全球化工厂的信息系统集成问题也相应产生,MES的应用与集成相应也逐渐演变为了全球化的信息系统与集成。最后,MES技术与集成标准不断完善,1997 年美国国家标准局发布了ISA-95 标准,2000年发布了ISA-95.1,2001 年发布了ISA-95.2,2002年发布了ISA-95.3,2003 年发布了ISA-95.4,…,标准的完善将直接推动MES技术与集成的大幅度发展。

随着MES的应用迅速推广,MES同企业现有信息化系统的集成已经越来越凸显为企业信息化的重点问题。MES从产生到广泛应用,从来就不是以单独面貌出现,始终伴随着同其他软件系统的协同与集成。在企业信息化步伐越来越快的背景下,制造型企业的MES 应用,会逐渐由先引进再集成,迅速演变到直接引进集成后再应用。随着MES 集成技术的日新月异,MES的应用也越来越广泛。